L’équipement : les technologies

L’hydrogène sera produit par un électrolyseur d’une puissance prévue de 10 MW, alimenté à 100 % en énergie renouvelable. Sa puissance sera liée aux usages qui auront été identifiés pour la consommation de l’hydrogène produit afin d’obtenir le prix de l’hydrogène le plus compétitif possible pour l’écosystème. Ce dimensionnement impliquera une demande d’autorisation au titre des Installations Classées pour la Protection de l’Environnement (ICPE). La puissance étudiée correspond à une puissance maximale qui serait mise en œuvre.

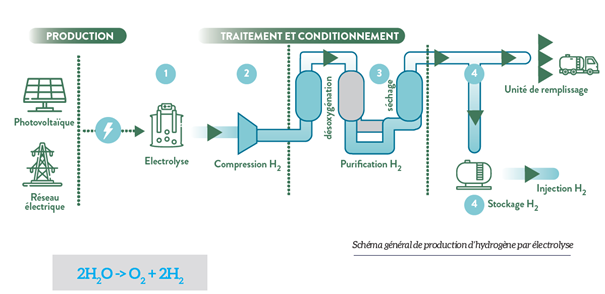

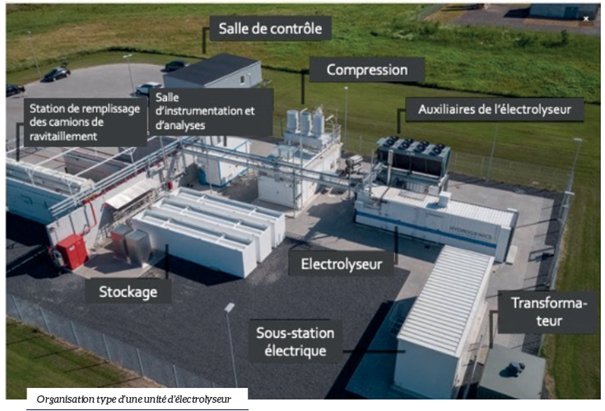

L’installation envisagée sur une surface d’un hectare permettra de produire de l’hydrogène, de le comprimer, le purifier et le transporter aux différents utilisateurs.

Elle sera composée de 4 unités :

• L’unité d’électrolyse (1) ;

• L’unité de compression (2) ;

• L’unité de purification (3) ;

• L’unité de remplissage et la zone de stockage (4).

L’hydrogène renouvelable est produit à partir d’eau, via un électrolyseur qui dissocie les molécules d’eau (H2O) pour libérer l’hydrogène. Il serait prévu, dans le cadre du projet, de prélever l’eau d’une nappe phréatique directement sur site. Le besoin en eau, pour un électrolyseur de 10 MW tel qu’envisagé, est de l’ordre de 3,2 m3/heure, soit 77 m3/jour et 25 000 à 30 000 m3/an, ce qui correspond environ à la consommation en eau de 210 à 250 foyers (selon l’INSEE, un foyer français de 2,5 personnes en moyenne utilise 120 mètres cubes par an).

Cette eau est préalablement déionisée (on parle d’eau déminéralisée) au moyen d’un système de traitement permettant d’éliminer tous les composants minéraux dissous dans l’eau qui seraient nuisibles au procédé d’électrolyse (notamment ions calcium, ions magnésium, chlorure et sodium). L’eau déionisée est introduite en continu dans l’électrolyseur. Elle réagit pour former de l’hydrogène, de l’oxygène (éventé, c’est-à-dire rejeté dans l’air) et de l’eau. 40 % de l’eau nécessaire au fonctionnement de l’électrolyseur n’est pas consommée et revient au milieu naturel non polluée. Cette eau non utilisée pour l’électrolyse est surminéralisée. Elle pourrait être réinjectée vers la brique agri-énergie.

L’hydrogène est ensuite comprimé, purifié et stocké dans des conteneurs avant d’être transporté et enfin distribué.

L’hydrogène serait acheminé vers les différents consommateurs (industriels et mobilités) par “tubetrailers” (camions de ravitaillement). En considérant la production totale journalière de l’électrolyseur (4 300 kg), cela représenterait 6 à 8 rotations de véhicules poids lourds par jour.

L’hydrogène serait stocké dans des unités de stockage transportables, appropriées au transport ADR. Celles-ci sont composées de cylindres placés à la verticale : 171 cylindres composent chaque unité de stockage, ce qui représente un volume de 26 m3 environ. L’ensemble est stocké dans un conteneur de 12 mètres de long.

Modalités de démantèlement

Tous les équipements sont démontables. Le bâtiment industriel l’est encore plus facilement si l’installation est en partie sous forme de conteneur. En dehors des dalles pour disposer les installations et les voies de circulation, la surface dédiée à la brique (1 ha) resterait inchangée afin de limiter l’imperméabilisation des sols.